Hvad er Hårdhedsmåling?

Hårdhedsmåling er en betegnelse for en række metoder til opmåling af en overflades modstand mod et legeme som under tryk eller slag føres ned i den.

Måleværdien vil afhænge af måleobjektets:

- Trækstyrke- og flydegrænse

- Elasticitetsmodul

- Dimension

- Overfladefinish

- Materialehomogenitet

Endvidere vil geometrien af indtrykningslegemet, kraften (belastningen) på indtrykningslegemet, hastigheden under indtrykning eller slag samt belastningstiden spille ind.

Metode oversigt

Brinell

- Større emner

- Uhomogene overflader

- Smedegods og støbte emner

Rockwell

- Større test-emner

- Hurtige test på metal

- Produktionskontrol

- Hurtigt resultat

Vickers

- Alle solide materialer

- Alsidig

- Enkelte svejsetest

Brinell

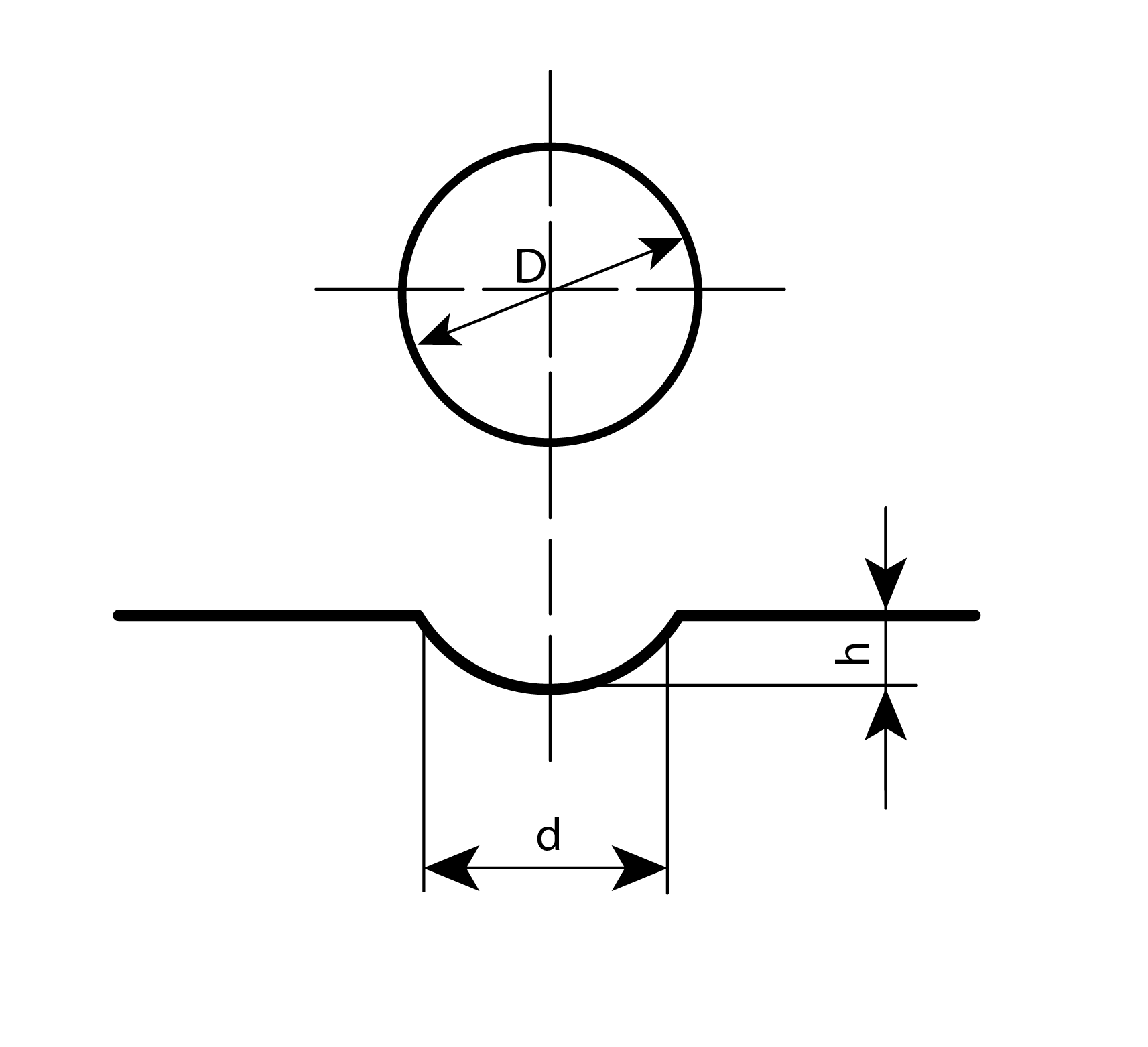

Kuglelegeme ø 2,5 - 5,0 og 10,0mm, stål eller hårdmetal. Belastninger fra ca. 1kg til 3.000 kg. Hastighed mindre end ca. 0,5 mm/sek

Brinell benyttes mest til større test-emner og efterlader et større indtryk i emnet som opmåles optisk.

- Bruges til større emner

- God til porrøse og uhomogene overflader

- Velegnet til test af smedegods og støbte emner

Måleresultatet findes ved opmåling af det resulterende kugleindtryk i emnet.

Enheden benævnes HB evt. HBS eller HBW alt efter kuglediameter (mm)/belastning (kg) samt belastningstid (sek).

Målingerne er standardiseret i ISO 6506

Brinell med slagbelastning

Kuglediameteren er oftest 5mm og belastning sker ved et slag.

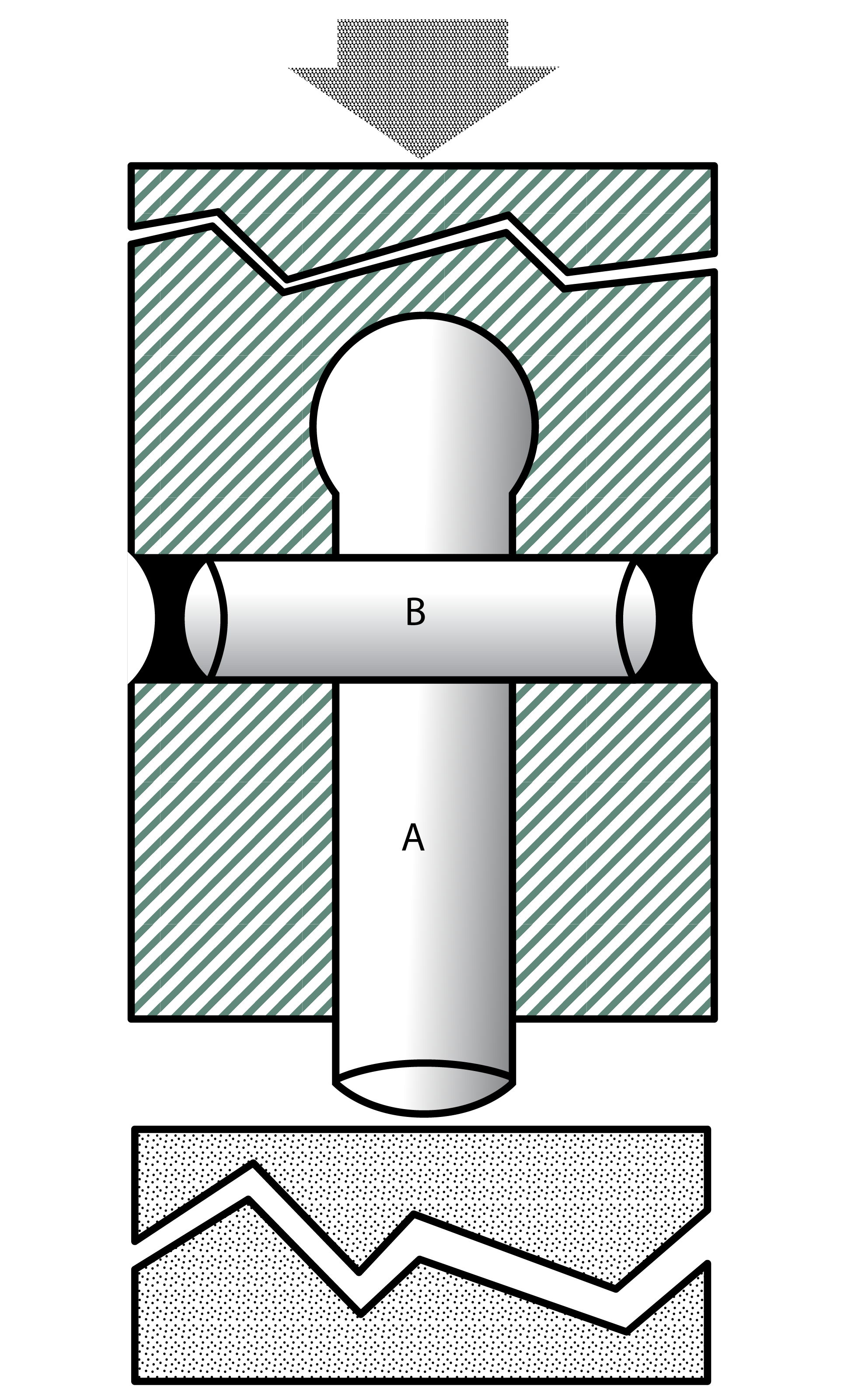

I én type udstyr styres belastningen af en kalibreret brudstift som bryder ved en fast belastning som ses i figuren herunder:

Brinell med slagbelastning, princip for type med kalibreret brudstift. A = Indtrykningslegeme, B = slag/brudstift

Brinell med slagbelastning, princip for type med kalibreret brudstift. A = Indtrykningslegeme, B = slag/brudstift

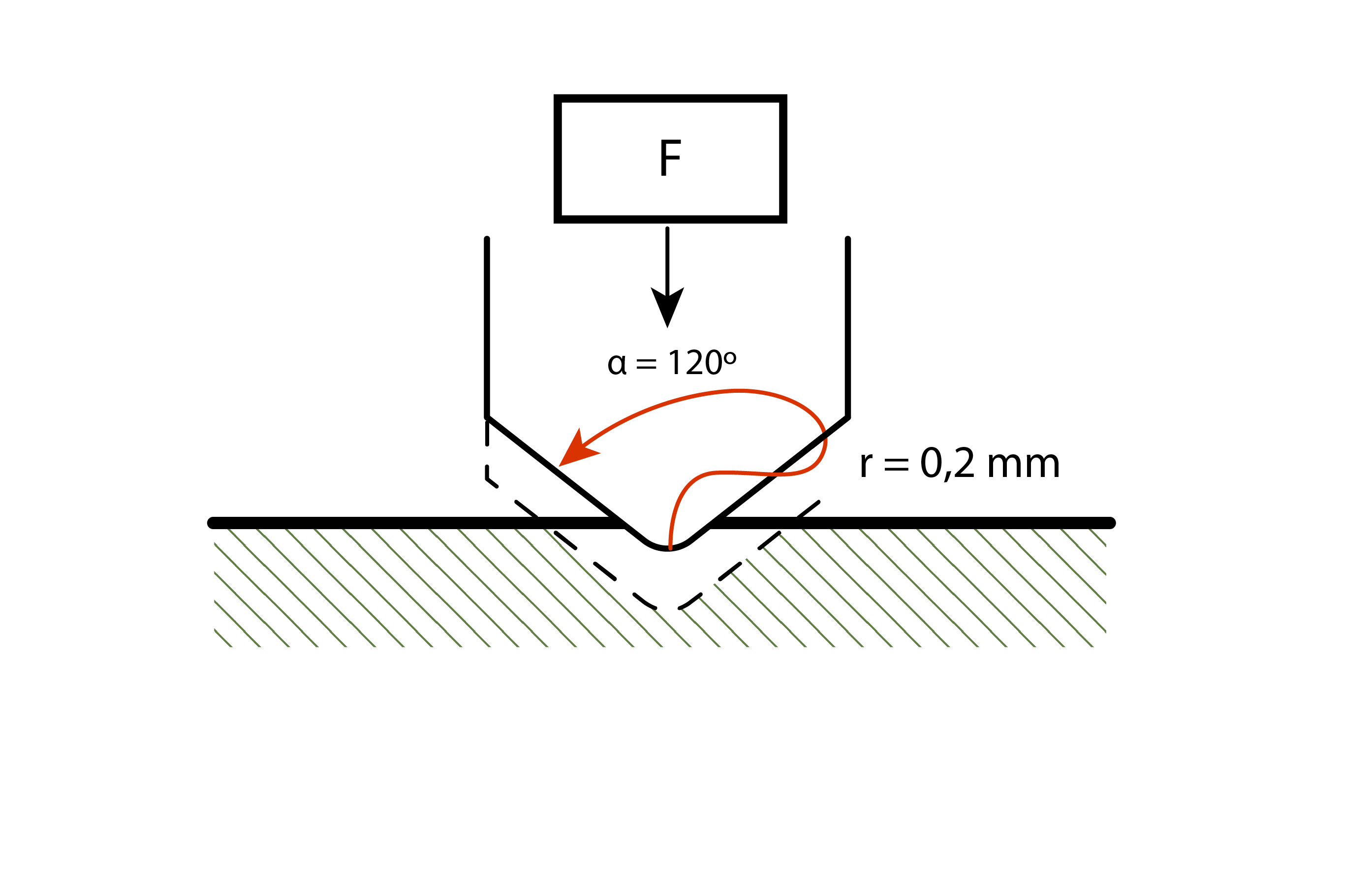

Rockwell C

Diamant keglespids med konusvinkel 120° og afrundet spids.

Spidsen (indenteren) laver et indtryk i materialet med en kalibreret trykkraft og dybden af hullet måles for at bestemme hårdheden.

- Bruges mest til større test-emner

- Oftest brugt til hurtige tests af metalliske materialer

- Udviklet til produktionskontrol

- Hurtigt resultat

Belastningen sker i to trin: Forbelastning 10 kp (98N), totalbelastning 150 kp (1.470N).

Måleresultatet findes som 100 minus forskellen i indtryksdybde under forbelastning før og efter totalbelastningen, målt i en enhed af 0,002 mm. - Enheden benævnes HRC.

Målingen er standardiseret i ISO 6508

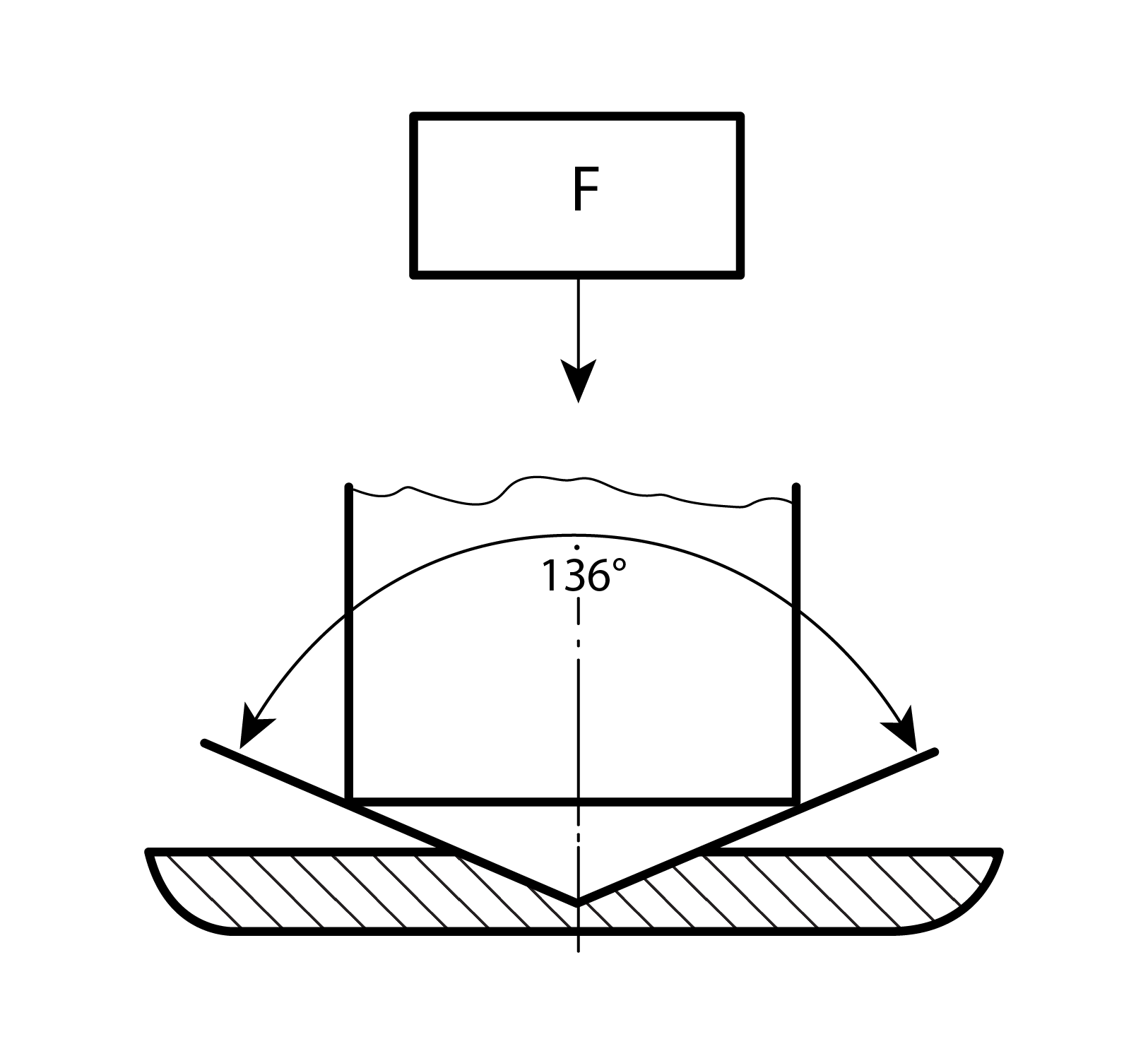

Vickers

Firesidet diamantpyramide med topvinkel 136°.

Vickers er en hårdhedstest som kan bruges til alle solide materialer, inklusiv metal.

- Kan bruges til test af alle solide materialer (inkl. metal)

- Velegnet til mange slags test og applikationer

- Kan måle enkelte specifikke svejsninger

Måleresultatet findes ved opmåling af det kvadratiske indtryks middeldiagonallængde.

Hårdheden betegnes HV (Hardness Vickers) og belastningen angives i kp.

Målingerne er standardiseret i ISO 6507/1 og 6507/2.

Se Hårdhedsmåling produkter

Se Hårdhedsmåling Kategorien hvor du finder alle slags instrumenter til hårdhedsmåling. UCI, Leeb, Brinell, Vickers og Rockwell.

Hårdshedstest eksempel

Equotip produkter til hårdhedsprøvning fra Proceq

Anvendelsesområder og Applikationer for hårdhedsmåling

Måling af hårdhed finder anvendelse ved kontrol af emner, hvor hårdheden/styrken er en signifikant egenskab f.eks. tandhjul, lejebaner på aksler, sejhærdede aksler, svejsninger m.v.

Hårdhedsmåling er ligeledes en simpel kontrol i leveringssituationen, til sortering eller til kontrol af varmebehandlede emner.

Hårdhedsmåling anvendes ofte til kontrol af materialetilstanden efter en utilsigtet (over-)ophedning, f.eks. ved driftsuheld og brande. Foruden måleudstyr til metaller findes hårdhedsudstyr til plast og gummi, tekstiler, malingsfilm m.m.

Der skelnes mellem 2 typer af apparater, nemlig:

Stationære hårdhedsmålere

De stationære apparater, som kun kan måle på emner af begrænset størrelse eller udskårne prøver;

Stationære apparater er som hovedregel de mest nøjagtige men er til dels begrænsede af hvilket størrelse emne de kan klare at måle på. Oftest er det udskæringer af tværsnitsprøver som del af procedure- og produktionsprøver bliver målt i stationære systemer.

Transportable hårdhedsmålere

De transportable apparater kan måle direkte på overfladen af større emner og er derfor ikke begrænsede af størrelse på emnet.

Der findes en række standardiserede omsætninger mellem forskellige hårdhedsenheder ved måling på ulegeret og lavt-legeret stål.

Som eksempler herpå kan nævnes: DIN 50150, ISO 4964 og ASTM E 140-84

Vickers måleapparaturerne giver som nævnt en meget nøjagtig måling. Imidlertid er disse udstyr ofte så store, at det i praksis ikke er muligt at måle ved godsovergange eller andre uregelmæssige geometrier.

Måling af hårdheden i f.eks. svejsesømme op til flanger, bøjninger og dimensionsspring kan derfor rumme problemer.

Metodeprincipper til hårdhedsmåling

Rockwell B og N

Rockwell findes bl.a. også i Rockwell B hvor indtrykningslegemet er en kugle med diameter 1/16" og en totalbelastning på 100 kp (980,7N) og Rockwell N (Superficial) med en mindre forbelastning og lavere totalbelastning ofte 3kp (28,4 N) forlast og 15, 30 eller 45 kp (147, 294, 441 N) totallast.

Shore

Shore-metoden bygger på dynamisk måling af den energi som optages i måleobjektet, når et legeme med kuglespids rammer det.

UCI Hårdhedsmåling

Måling sker ved at presse en vibrerende stav med diamantpyramidespids ned i overfladen.

Hårdhedsværdien er en funktion af kontaktarealet mellem diamant og måleobjekt.

Equotip

Equotip måler ved et induktionsprincip udgangshastighed og returhastighed i en given højde over måleobjektets overflade. Slagelementet affyres fra en fjeder.

Hårdhedsmåling Metodeudvikling

Hårdhedsmåling startede med udvikling af Brinell og Rockwell-principperne bl.a. til kontrol af kanon- og geværløb. Siden er de øvrige udviklet for at dække målebehov inden for andre styrkeniveauer og andre materialer. En del af metoderne, specielt de nyere UCI og Equotip er udviklet for at dække behovet dels for hurtige målinger og dels for mindre og dermed mere mobile apparater til brug på stedet.

Hårdhedsmåling anvendes i dag udbredt til kontrol af emners styrkeegenskaber enten i henhold til en direkte hårdhedsspecifikation for det givne emne eller udfra den forventede hårdhed for et materiale af den pågældende type. Kontrollen foretages både som produktions-, indgangs- og skadeskontrol.

For ideelle hærdede og anløbne stålemner er der direkte sammenhæng mellem hårdheden efter Meyer (HM) og trækstyrken. Forskellen mellem HM og Brinell HB er som nævnt meget lille og sammehængen benyttes derfor uden videre på Brinell måleresultater. Brinell måleresultatet divideret med 0,3 giver en værdi meget nær stålets trækstyrke.

Sammenhængen kan med en større usikkerhed anvendes på normaliserede stål. Den kan derimod ikke anvendes på kolddeformerede/deformationshærdede emner. Metaller uden eller med meget begrænset lineær elastisk arbejdskurve vil ikke udvise denne sammenhæng. Dette gælder f.eks. austeniske stål, aluminium og kobber.

Visse skadesmekanisker har vist sig at være direkte afhængig af materialets styrke. Mest aktuelt i disse år er koldrevner-hydrogenrevner f.eks. i forbindelse med svejsning; og spændingskorrosion som følge af svovlbrinte i sure olie- og gasmiljøer. Undersøgelsesresultater har dannet basis for specificering af maksimalt tilladelige hårdheder. Hårdhedskravene er som oftest 325 eller 350 HV ved risiko for hydrogenrevner og 22 HRC eller omsat 248-250 HV ved svovlbrinte induceret spændingskorrosion.

_copy (1) (1)/assets/images/header/trustpilot.png)