Overflade Revnedetektion

Overfladerevnedetektion anvendes bredt til at identificere revner på materialers overflader, hvilket er afgørende for at sikre strukturel integritet og pålidelighed. Metoder som magnetpulverinspektion (MPI) og væskepenetrant inspektion (LPI) er almindeligt anvendte teknikker.

Disse NDT-metoder er især udbredte i industrier som luftfart, fremstilling, olie og gas, samt byggeri, hvor materialefejl kan have alvorlige konsekvenser. Industrierne anvender disse teknikker til at inspicere komponenter og strukturer for at forhindre potentielle fejl og forlænge levetiden af deres aktiver.

Visuel Inspektion (VT)

Visuelle inspektionsmetoder spiller en afgørende rolle i detektion af overfladesprækker på tværs af forskellige industrier, herunder byggeri, fremstilling, luftfart og energisektorer. Denne grundlæggende tilgang udnytter det menneskelige øje, hjulpet af værktøjer og teknologier, til at identificere overfladefejl, inklusive revner, som kunne kompromittere integriteten, ydeevnen eller sikkerheden af en struktur eller komponent. Her er hvordan, hvorfor og hvor visuelle inspektionsmetoder anvendes:

Hvordan Visuel Inspektion Udføres

Visuel inspektion kan variere fra enkle, uhjælpede observationer til brugen af avanceret billedudstyr. Inspektører bruger ofte forstørrelsesglas, mikroskoper, endoskoper eller digitale kameraer for at forbedre deres evne til at detektere små revner, der ikke er synlige for det blotte øje. I mere avancerede anvendelser inkorporerer visuel inspektion software, der analyserer billeder for at detektere anomalier, der indikerer revner. Dette kan inkludere mønstergenkendelse og maskinlæringsalgoritmer, der forbedrer nøjagtigheden og effektiviteten af inspektionerne.

Hvorfor Visuel Inspektion er Vigtig

- Tidlig Detektion: Visuel inspektion muliggør tidlig detektion af overfladesprækker, før de udvikler sig til alvorlige strukturelle fejl. Tidlig detektion er afgørende for forebyggende vedligeholdelse og kan betydeligt reducere reparationsomkostninger og nedetid.

- Sikkerhed og Overensstemmelse: I mange industrier er regelmæssige visuelle inspektioner påbudt af sikkerhedsregler og standarder. At identificere og adressere revner tidligt sikrer infrastrukturens sikkerhed og overensstemmelse med regulatoriske krav.

- Omkostningseffektivitet: Sammenlignet med andre ikke-destruktive testmetoder (NDT) er visuel inspektion ofte mindre dyr og hurtigere at implementere, hvilket gør den til en tilgængelig første forsvarslinje mod overfladenedbrydning.

Anvendelser af Visuel Inspektion

- Bygge- og Anlægsingeniørarbejde: Inspektører søger efter revner i bygninger, broer og veje for at vurdere strukturel integritet. Visuelle inspektioner udføres rutinemæssigt for at identificere potentielle problemer efter begivenheder såsom jordskælv eller når synlige tegn på slid og ælde vises.

- Luftfart: Flyoverflader og komponenter gennemgår strenge visuelle tjek for at detektere revner, der kunne føre til katastrofale fejl. Disse inspektioner er afgørende for at opretholde høje sikkerhedsstandarder.

- Fremstilling: På produktionslinjer hjælper visuel inspektion med at sikre, at produkter opfylder kvalitetsstandarder. Detektion af revner i materialer eller færdige produkter forhindrer defekte varer i at nå markedet.

- Energisektoren: Faciliteter som kernekraftværker, rørledninger og vindmøller er underlagt visuelle inspektioner for at identificere overfladeskader, der kunne føre til driftsfejl eller miljømæssige farer.

Læs mere i vores NDT Ståbi:

Hvad er Visuel Inspektion?

Se andre produkter i kategorien:

Visuel Inspektion Produktkategori

Ultralydstest (UT)

Ultralyd Ikke-Destruktive Testmetoder (NDT) anvendes bredt til detektion af overfladesprækker på grund af deres evne til at detektere både overfladiske og subsurface fejl i en række materialer, herunder metaller, plastik og kompositter. Denne metode bruger lydbølger med høj frekvens, som rejser gennem materialet og reflekteres tilbage fra fejl eller diskontinuiteter, hvilket giver detaljerede oplysninger om tilstedeværelsen, placeringen og størrelsen af revner.

Hvordan Ultralyd NDT Metoder Udføres

Ultralyd NDT indebærer brug af en transducer, som omdanner elektrisk energi til lydbølger. Disse lydbølger transmitteres ind i det inspicerede materiale. Når de støder på en grænse med forskellige akustiske egenskaber, såsom en revne, reflekteres bølgerne tilbage til transduceren. Den tid det tager for ekkoerne at vende tilbage, og amplituden af ekkoerne måles og analyseres for at bestemme tilstedeværelsen og karakteristika af fejl.

Hvorfor Ultralyd NDT Metoder er Vigtige

- Følsomhed og Nøjagtighed: Ultralydtestning kan detektere ekstremt små revner og imperfektioner, som muligvis ikke er synlige gennem andre NDT metoder eller ved visuel inspektion.

- Dybdepenetration: I modsætning til overfladeinspektionsmetoder, som kun kan detektere overfladefejl, kan ultralyd NDT identificere defekter, der er placeret dybt inde i materialet.

- Ikke-Invasiv: Denne metode kræver ikke adskillelse eller ødelæggelse af de testede komponenter, hvilket gør den ideel til løbende vedligeholdelse og inspektion.

- Alsidighed: Den kan anvendes på et bredt udvalg af materialer og komplekse geometrier, hvilket gør den egnet til forskellige industrielle anvendelser.

Anvendelser af Ultralyd NDT i Overfladesprækdetection

- Luftfart og Luftfart: Til inspektion af kritiske komponenter som turbinblade, flyskrog og landingsgear for revner, der kunne føre til fejl.

- Olie- og Gasindustrien: Bruges til inspektion af rørledninger og offshore platforme for at detektere revner og korrosion under isolering.

- Bilfremstilling: Til kvalitetskontrol og kontrol af svejsningers integritet, motordele og strukturelle elementer.

- Energi Generation: I nukleare reaktorer, vinger på vindmøller og andet udstyr til energiproduktion for at sikre strukturel integritet og forhindre fejl.

- Skibsbygning og Maritim: Til vurdering af skibsskrog og strukturelle komponenter på skibe for revner, der kunne kompromittere sødygtigheden.

Se andre produkter i kategorien:

Ultralyd Produktkategori

Læs mere i vores NDT Ståbi:

Hvad er Ultralyd?

Penetrant Test (PT)

Penetrant ikke-destruktive testmetoder (NDT) anvendes i vid udstrækning i forskellige industrier til at detektere overfladesprækker og uregelmæssigheder, der ikke er synlige for det blotte øje. Denne metode er særligt effektiv til at finde diskontinuiteter på overflader af ikke-porøse materialer, såsom metaller, plast og keramik. Her er hvordan og hvorfor de anvendes, sammen med de slags anvendelser de er velegnede til:

Hvordan Penetrant NDT Metoder Arbejder

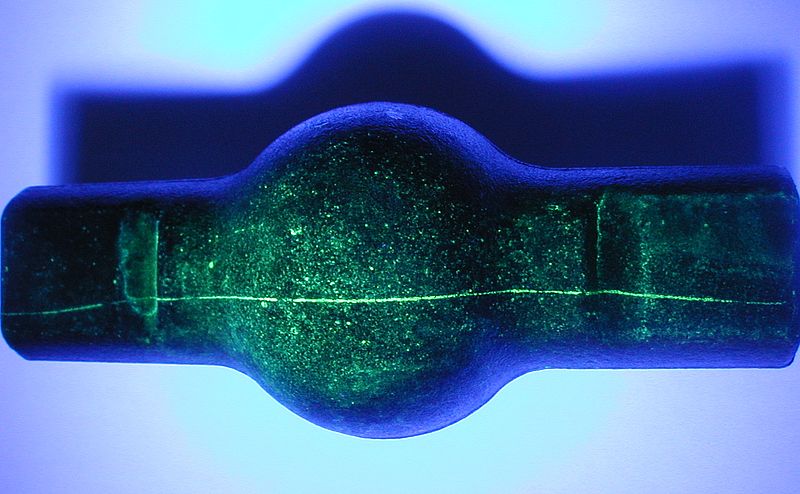

Penetrant NDT metoder indebærer påføring af en flydende penetrant på overfladen af det materiale, der inspiceres. Væsken er designet til at sive ind i eventuelle sprækker eller uregelmæssigheder på grund af kapillæraktion. Efter en foruddefineret dvæletid fjernes overskydende penetrant fra overfladen, og en udvikler påføres. Udvikleren hjælper med at trække penetranten ud af uregelmæssighederne, hvilket skaber en synlig indikation af fejlen på overfladen. Synligheden af indikationerne forbedres yderligere ved brug af farvestoffer (synlig farvepenetrant) eller ved brug af materialer, der fluorescerer under ultraviolet lys (fluorescerende penetrant).

Hvorfor Penetrant NDT Metoder Anvendes

- Følsomhed over for Små Overfladediskontinuiteter: Penetrant testning er meget følsom over for små overfladediskontinuiteter, hvilket gør det til et uvurderligt værktøj i kvalitetskontrol og sikkerhedsforsikringsprocesser.

- Enkelthed og Fleksibilitet: Metoden er ligetil at anvende og kræver ikke komplekst udstyr eller meget specialiseret træning, hvilket gør den tilgængelig for en bred vifte af anvendelser. Den kan bruges på en række materialer og komplekse geometrier.

- Omkostningseffektivitet: Sammenlignet med andre NDT metoder er penetrant testning forholdsvis billig, både med hensyn til det nødvendige udstyr og de forbrugsstoffer, der anvendes.

Anvendelser af Penetrant NDT Metoder

- Luftfartsindustrien: Anvendes til at kontrollere for sprækker og uregelmæssigheder i kritiske komponenter såsom turbinblade, flykropstrukturer og landingsudstyr.

- Bilindustrien: Anvendt til inspektion af støbning, smedning og svejsninger i motordele, chassis og strukturelle elementer.

- Fremstilling: Anvendt i inspektionen af maskinkomponenter, værktøjer og færdige produkter for at sikre, at de opfylder kvalitetsstandarderne.

- Olie- og Gasindustrien: Anvendt til rørledninger, boreudstyr og offshore-strukturer for at forhindre lækager og sikre integritet under barske driftsbetingelser.

- Energiindustrien: Anvendt til at inspicere turbiner, kedler og andre kritiske komponenter for overfladefejl, der kunne føre til fejl.

Læs mere i vores NDT Ståbi:

Hvad er Penetrant-prøvning?

Se andre produkter i kategorien:

Penetrant Produktkategori

Magnetpulverprøvning (MT)

Magnetpartikelinspektion (MPI) er en ikke-destruktiv testmetode (NDT), der bruges i vid udstrækning til at detektere overflade- og let underfladiske diskontinuiteter i ferromagnetiske materialer. Det er yderst effektivt til at identificere revner, overløb, sømme og andre overfladeuregelmæssigheder i dele og samlinger. Her er en forklaring på, hvordan MPI fungerer, hvorfor det anvendes, og dets anvendelser:

Hvordan Magnetpartikelinspektion Fungerer

MPI involverer magnetisering af komponenten, der skal inspiceres, enten lokalt eller helt. Når det magnetiske felt anvendes, forstyrrer overflade- og nær-overfladedefekter det magnetiske felt, hvilket forårsager lækage. Magnetiske partikler, enten tørre eller suspenderet i en væske, påføres derefter på overfladen af komponenten. Disse partikler tiltrækkes af områder med magnetisk fluxlækage og akkumuleres synligt ved defektstederne, hvilket kan observeres under passende belysningsforhold, ofte med hjælp af ultraviolet lys, hvis fluorescerende partikler anvendes.

Hvorfor Magnetpartikelinspektion Anvendes

- Høj Følsomhed over for Overfladedefekter: MPI er særligt følsom over for små overfladediskontinuiteter, hvilket gør det til et uvurderligt værktøj til kritiske inspektioner, hvor overfladeintegritet er af største betydning.

- Øjeblikkelige Resultater: Metoden giver øjeblikkelig visuel feedback, hvilket muliggør hurtig identifikation af defekter.

- Alsidighed: Den kan anvendes på et bredt udvalg af ferromagnetiske materialer og komponentformer, hvilket gør den alsidig for forskellige industrielle anvendelser.

- Omkostningseffektivitet: MPI er relativt omkostningseffektivt både i forhold til opsætning og drift, især når man overvejer det detaljeniveau, det kan afsløre.

Anvendelser af Magnetpartikelinspektion

- Olie og Gas: MPI anvendes til at inspicere boreudstyr, rørledninger og strukturelle komponenter for træthedsrevner og andre overfladediskontinuiteter, der kunne føre til katastrofale fejl.

- Luftfart: Kritiske komponenter såsom landingsgear, motordele og flystrukturer inspiceres for spændingsrevner og fremstillingsdefekter for at sikre sikkerhed og pålidelighed.

- Automobilindustrien: Den anvendes i inspektionen af kritiske komponenter som aksler, krumtap og tandhjul for fremstillings- og træthedsrelaterede defekter.

- Fremstilling og Fabrikation: MPI anvendes til at inspicere svejsninger, støbninger og smedninger for overfladedefekter, der kunne påvirke komponentens strukturelle integritet.

- Energioproduktion: Denne metode anvendes til at inspicere turbiner, kedler og andre kritiske komponenter i kraftværker for overfladerevner, der kunne føre til udstyrsfejl.

Se andre produkter i kategorien:

Magnetpulverprøvning Produktkategori

Læs mere i vores NDT Ståbi:

Hvad er Magnetpulverprøvning?

Hvirvelstrømsprøvning

Eddy Current ikke-destruktive testmetoder (NDT) anvendes til at detektere overflade- og nær-overfladiske diskontinuiteter i ledende materialer. Denne teknik bruger elektromagnetisk induktion til at identificere fejl uden at beskadige det testede materiale. Her er en forklaring på, hvordan det virker, hvorfor det bruges, og dets typiske anvendelser:

Hvordan Eddy Current NDT Metoder Arbejder

Eddy Current-testning involverer generering af et magnetisk felt gennem en spole, der bærer en vekselstrøm. Når denne spole bringes i nærheden af et ledende testemne, inducerer det virvelstrømme i materialet. Fejl i materialet ændrer stien og størrelsen af disse virvelstrømme, hvilket igen påvirker det magnetiske felt og kan detekteres gennem ændringer i spolens impedans. Avanceret udstyr fortolker disse impedansændringer for at lokalisere defektens placering, størrelse og muligvis arten af defekterne.

Hvorfor Eddy Current NDT Metoder Anvendes

- Følsomhed over for Overflade- og Subsurface Defekter: Eddy Current-testning er meget følsom over for defekter, der er tæt på overfladen, hvilket gør det ideelt til at detektere revner, hulrum og andre diskontinuiteter.

- Alsidighed: Det kan bruges på et bredt udvalg af ledende materialer og er effektivt til komplekse former og størrelser af testemner.

- Ikke-kontakt Metode: Testproben behøver ikke at røre ved materialets overflade, hvilket muliggør inspektion af ru, varme eller på anden måde følsomme overflader uden skade.

- Øjeblikkelige Resultater: Det giver realtidsfeedback, hvilket er afgørende for hurtige produktionsmiljøer og inspektioner på stedet.

Anvendelser af Eddy Current NDT Metoder

- Luftfartsindustrien: Anvendes til at inspicere flyskrog, motorkomponenter og strukturelle dele for revner og korrosion uden at adskille flyet.

- Bilindustrien: Anvendt til at kontrollere integriteten af kritiske komponenter såsom motordelene, affjedringssystemer og styremekanismer.

- Fremstilling: Anvendt i kvalitetskontrollen af metaller under produktion, herunder sømløse rør, tråd og stanglager, for overfladefejl og inhomogeniteter.

- Energioproduktion: Anvendt til undersøgelse af dampgeneratorrør, varmevekslerrør og andre kritiske komponenter, der er modtagelige for slid, erosion eller korrosion.

- Jernbanevedligeholdelse: Anvendt til inspektion af aksler, hjul og andre komponenter for overfladerevner og defekter for at sikre sikkerheden.

_copy (1) (1)/assets/images/header/trustpilot.png)